Technologia przyszłości w EcoGeneratorze

Co łączy słynny kevlar, z którego wytwarzane są super lekkie hełmy i kamizelki kuloodporne, z globalnym problemem deficytu słodkiej wody i szczecińską spalarnią?

Pracę instalacji odwróconej osmozy w EcoGeneratorze nadzoruje Michał Kaliś, specjalista ds. urządzeń pozablokowych

Ogień to podstawowy żywioł EcoGeneratora. Ale jedna z najnowocześniejszych i najciekawszych technologii szczecińskiej spalarni wiąże się z… uzdatnieniem wody.

Bez czystej, absolutnie czystej wody turbina i wnętrza kotłów zarosłyby szybko kamieniem. W EcoGeneratorze do jej uzdatniania wykorzystywana jest odwrócona osmoza. Membrany używane w Ecogenaratorze do filtracji wody są formowane z najlepszych na świecie polimerów. Jednym z nich jest kevlar, wynaleziony w laboratoriach amerykańskiej firmy DuPont w 1965 roku. I choć minęło od tego czasu wiele lat, kevlar nadal nazywany jest materiałem XXI wieku. Co ciekawe wymyśliła go Polka z pochodzenia Stephanie Louise Kwolek (Chwałek). Jego właściwości są imponujące. Pięć razy lżejszy i wytrzymalszy od stali. Odporny na ogień i mróz. Z kevlaru tkane są skafandry astronautów, pancerze lotniskowców i żagle najszybszych jachtów.

Osmoza naturalna i odwrócona

Zjawisko osmozy pierwszy opisał w roku 1748 francuski badacz Jean-Antoine Nollet. Zauważył, że jeśli przedzielić wodę o różnym stężeniu (np. soli) błoną z pęcherza świni, to ta o mniejszym stężeniu zacznie przepływać do tej o stężeniu większym aż do osiągnięcia równowagi stężeń, którą charakteryzuje ciśnienie osmotyczne. Osmoza jest naturalnym procesem życiowym dla roślin i organizmów, w tym oczywiście ludzi. Umożliwia przepływ substancji odżywczych między komórkami i organami.

Kiedy w latach 40-tych XX wieku rząd USA zlecił naukowcom opracowanie technologii odsalania wody morskiej, zaczęto szukać rozwiązań opartych na osmozie.

Proces osmozy można odwrócić jeżeli po stronie roztworu bardziej stężonego wytworzymy ciśnienie wyższe niż osmotyczne. Wówczas molekuły wody przenikają przez membranę w odwrotnym niż w naturze kierunku. Stąd nazwa procesu: odwrócona osmoza. Odkrycie to stanowi przełom dla rozwoju technik oczyszczania wody.

W 1959 roku profesorowie Srinivasa Sourirajan i Sidney Loeb wytworzyli membrany asymetryczne do osmozy odwróconej, 50-100-krotnie wydajniejsze niż dotychczas stosowane membrany syntetyczne.

Kolejnym etapem (rok 1969) były membrany kompozytowe, w których warstwa selektywna i porowata warstwa nośna, wzmocniona włókniną, sporządzone są z różnych polimerów. Na ten pomysł wpadł John Cadotte z FilmTec Corporation. W skład trójwarstwowej membrany wchodzi polimer aramidowy (z grupy tzw. superpolimerów typu kevlar), z którego wytworzona jest warstwa selektywna odpowiadająca za odsalanie. Współczesne membrany kompozytowe do odwróconej osmozy mają grubość warstwy selektywnej zaledwie 0,2-0,5 mikrometra czyli od 200 do 500 nanometrów. Jeden nanometr to jedna milionowa milimetra. Dzięki takiej strukturze membrana kompozytowa zatrzymuje praktycznie całkowicie rozpuszczone sole, pozwalając słodkiej wodzie wypłynąć po drugiej stronie. Obecnie na skalę przemysłową odsalanie wody przez odwróconą osmozę stosują m.in. Malta, Izrael, Singapur czy Zjednoczone Emiraty Arabskie. W Izraelu aż 75 proc. wody pitnej to odsolona osmotycznie woda morska.

Woda słodka jest warunkiem przetrwania życia na ziemi. Jej zasoby są stałe, ale ponieważ rośnie liczba ludzi, a co za tym idzie spożycie wody, prędzej czy później (niektórzy twierdzą, że już w połowie naszego stulecia) woda może stać się źródłem globalnego kryzysu. W tej chwili najlepszym sposobem na jego zażegnanie są membrany kompozytowe do odwróconej osmozy.

Odwrócona osmoza w ECG

EcoGenerator potrzebuje wody m.in. do kotłów i schładzania turbiny. Woda kotłowa musi być ultraczysta. Zakład pobiera wodę surową z Duńczycy. Woda powierzchniowa jest trudna do oczyszczenia ze względu na jej biologiczny skład (pyłki roślin, zakwity, plankton, bakterie, wirusy, algi, słowem - wszystko co żyje) oraz zmienną temperaturę, w zależności od pory roku. Uzdatnianie wody surowej w EcoGeneratorze przebiega w kilku etapach. Najpierw jest oczyszczanie mechaniczne (sita), potem chlorowanie, usuwanie zawiesiny, mętności, koagulacja, flokulacja, sedymentacja i filtracja.

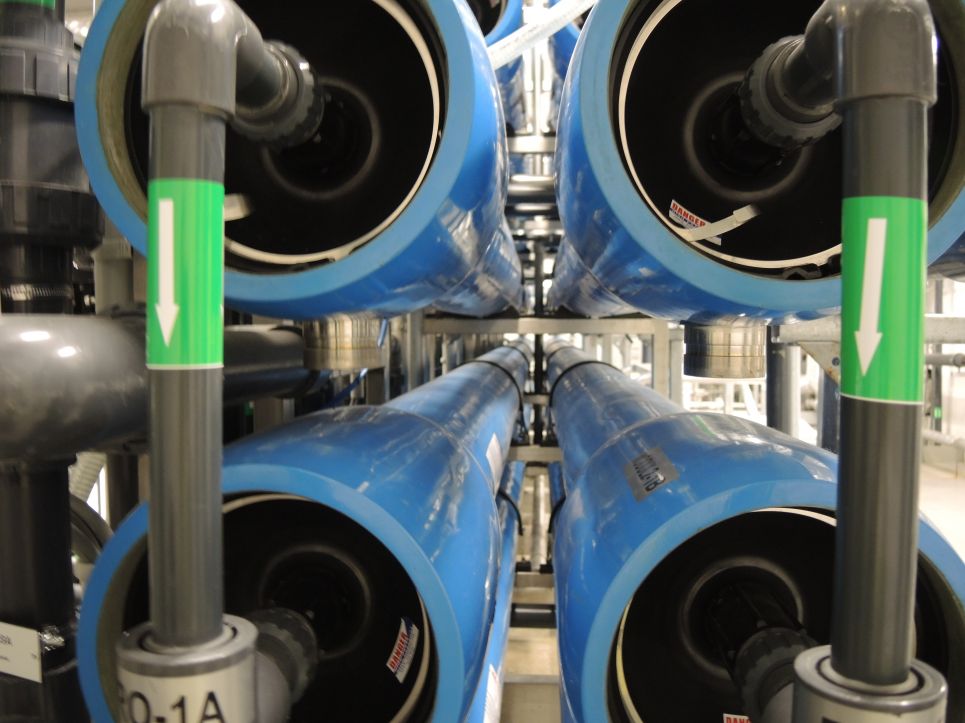

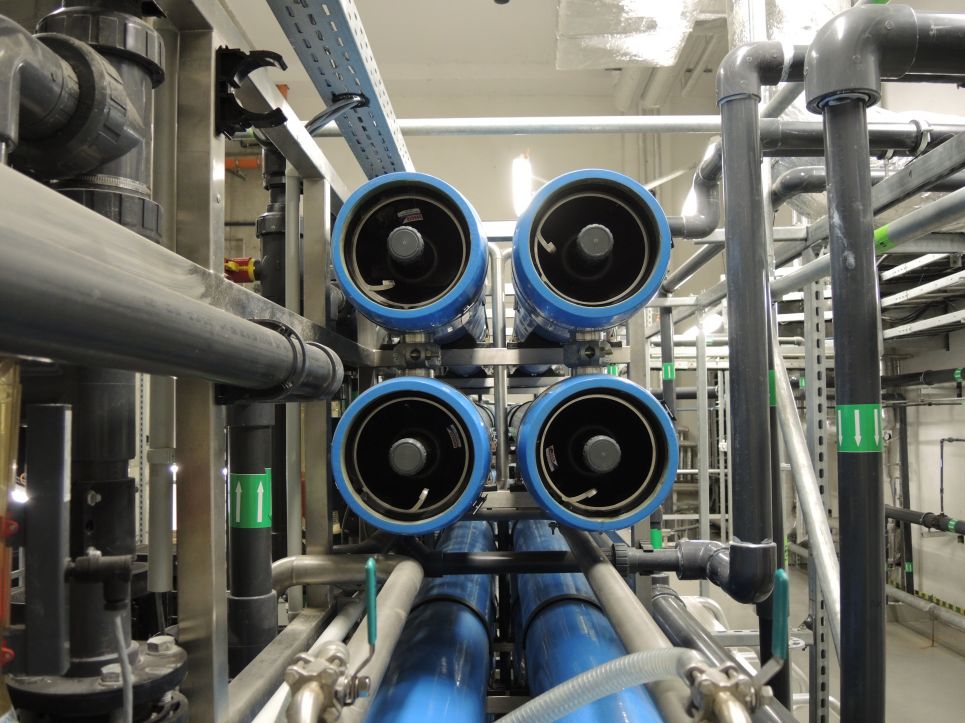

Instalacja odwróconej osmozy, która jest ostatnią częścią procesu ma dwie niezależne linie technologiczne. Każda składa się z dwóch sekcji modułów spiralnych (instalacja dwustopniowa). W widocznych na zdjęciu niebieskich „cygarach” znajdują się polimerowe membrany spiralne (po 6 w każdej obudowie) w układzie dwustopniowym, przez które przepływa wstępnie oczyszczana woda (nadawa) pod ciśnieniem wytwarzanym przez pompy wysokociśnieniowe. Trzecim elementem linii jest moduł elektrodejonizacji, w którym następuje końcowe odsolenie.

Kompozytowa membrana EcoGeneratora ma zaledwie 160 mikrometrów grubości (warstwa selektywna 0,2 µm, mikroporowata 40 µm i wzmacniająca 120 µm). Ale gdyby je wszystkie rozwinąć, zajęłyby 2300 m2. To więcej niż pięć boisk do koszykówki. 1 m2 membrany kompozytowej produkuje 1-10 l wody na godzinę.

Pompy dozujące zapewniają m.in. dopływ środków odkamieniających, biobójczych, wyrównujących pH.

Polimerowe membrany kompozytowe zatrzymują 99,5-99,7 proc. rozpuszczonych soli i praktycznie w 100 proc. usuwają wszystkie pozostałe zanieczyszczenia z wody surowej.

Parametrem określającym jakość wody (permeatu) jest przewodnictwo mierzone w mikrosimensach. Woda kotłowa w EcoGeneratorze ma poniżej 1 mikrosimensa. Poniżej 1 µS to wody ultraczyste.

Oczyszczona woda po podwójnej odwróconej osmozie, w której woda poosmotyczna (permeat) z jednego stopnia instalacji zasila drugi stopień modułów spiralnych jest kierowana do mniej wrażliwych instalacji, takich jak rurociągi układu grzewczego, chłodnia wentylatorowa i innych.

Woda po przejściu całego procesu odwróconej osmozy (łącznie z elektrodejonizacją) jest wykorzystywana do uzupełniania kondensatora turbiny. Potrzebna jest także do prawidłowej pracy kotłów.

W pierwszych latach pracy EcoGeneratora instalacją odwróconej osmozy opiekował się dr hab. Krzysztof Karakulski, wieloletni pracownik naukowy Zachodniopomorskiego Uniwersytetu Technologicznego, specjalista technologii membranowych. Zdaniem dr. Karakulskiego membrany zastosowane w szczecińskiej spalarni należą do najnowocześniejszych na świecie. – To top topów – stwierdził z uznaniem.