Dwa serca EcoGeneratora

Szczecin wybudował EcoGenerator w trosce o środowisko. Dzięki niemu odpady komunalne z naszego miasta i nie tylko, nie zalegają na wysypiskach. Zakład zamienia je w energię elektryczną i cieplną, ale to tylko bonus do termicznego unieszkodliwiania odpadów. Spalanie odpadów jest bowiem jego najważniejszym zadaniem. A to zadanie odbywa się w kotłach.

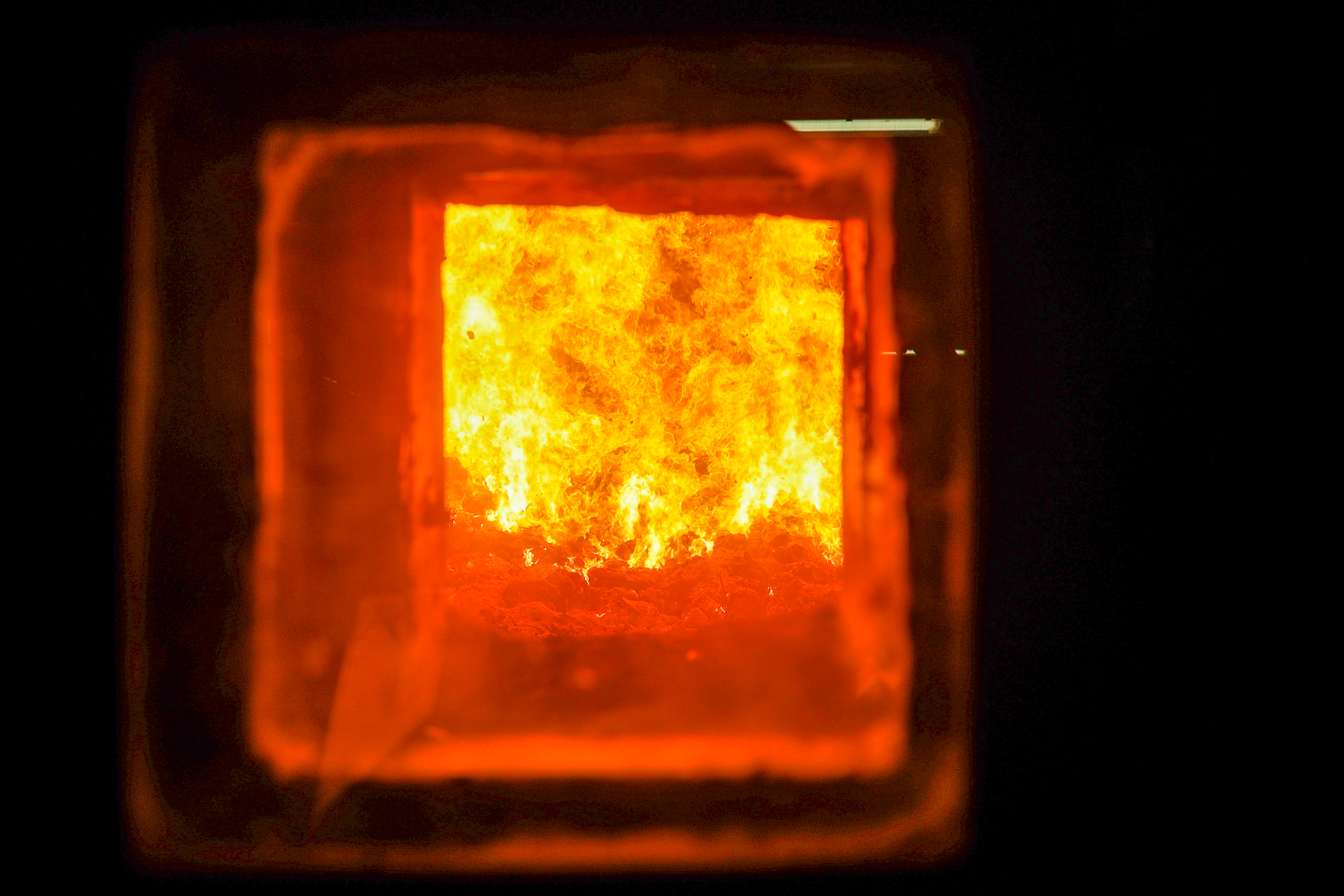

Można powiedzieć, że kocioł jest sercem EcoGeneratora. W związku z tym, że zakład posiada dwie linie spalania i tym samym dwa kotły – serca są dwa. Jak przystało na serce, najbardziej efektowna cześć kotła – ta z komorą paleniskową, znajduje się za obudową w czerwonym kolorze. To tam grupy gości odwiedzających EcoGenerator mogą na własne oczy przez specjalne „okienko” zobaczyć jak płoną odpady.

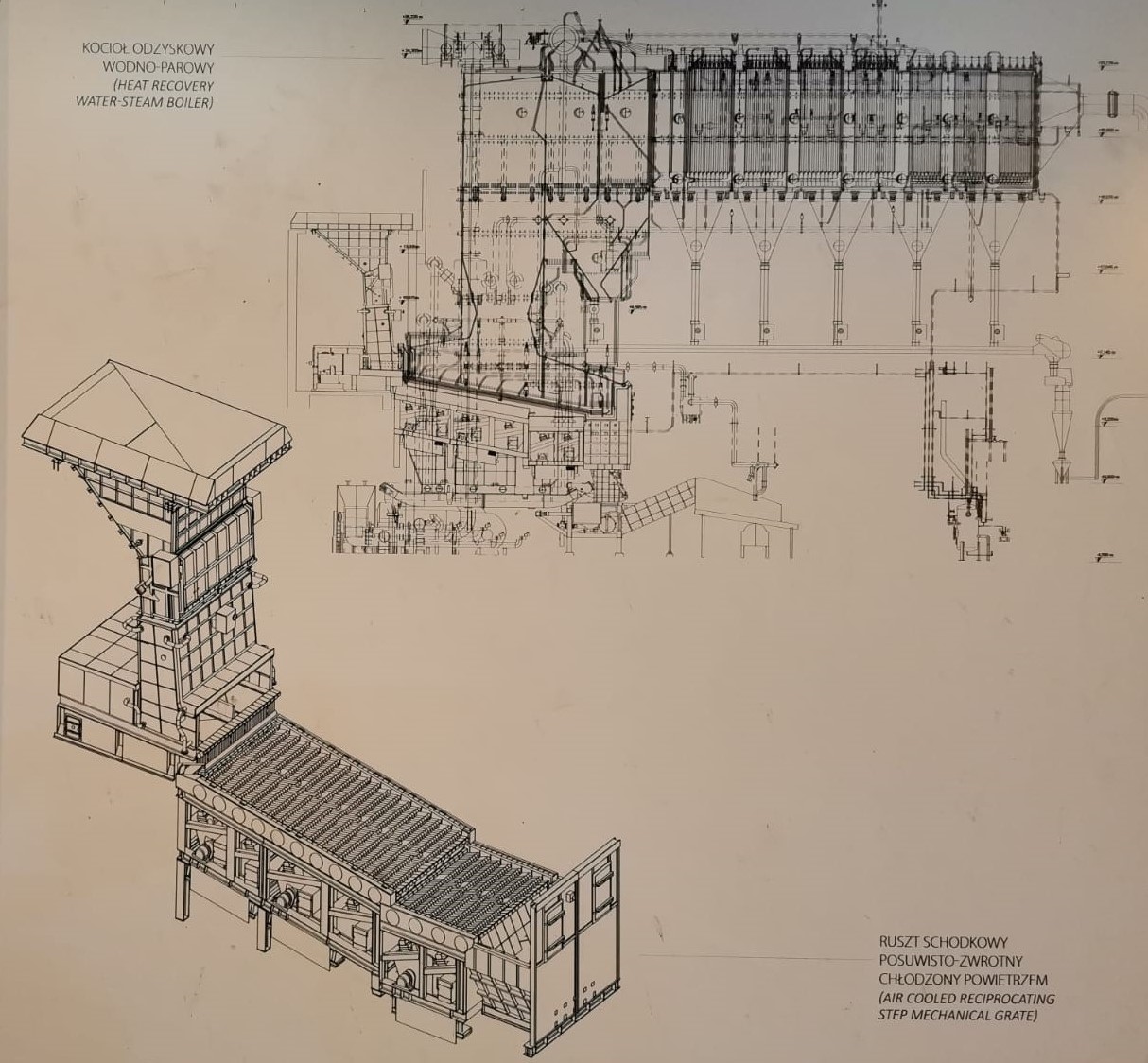

Sam kocioł to szereg urządzeń. Mamy jego część ciśnieniową z podgrzewaczem wody – ekonomizerem, walczak, rury opadowe, wznośne, komory kotła, przegrzewacz pary. Jest jeszcze konstrukcja nośna kotła, obmurze, izolacja, włazy, wzierniki czy armatura – zawory, zasuwy oraz automatyka i pomiary.

Komora paleniskowa jest tylko jednym z tych elementów, ale to w niej znajduje się najważniejsza część - ruszt, na który podaje się odpady do spalenia. Sam proces spalania przyspiesza podgrzane powietrze, które podaje się pod ruszt. To powietrze pierwotne pobierane przez czerpnie w górnej części bunkra odpadów. Dzięki temu powstaje w nim podciśnienie powietrza i na zewnątrz nie migrują odory.

Dzięki podgrzaniu powietrza proces spalania przebiega bardzo szybko, więc ruszt może być krótszy. Odpady są suszone, zapalają się od innych odpadów i spalają. Ruszt ma trzy sekcje. Dwie sekcje są pochyłe, jedna jest pozioma i to na niej ma miejsce dopalanie. Co drugi rząd rusztowin jest ruchomy. Dzięki temu odpady w trakcie spalania przesuwają się w kierunku leja żużlowego. Częstotliwością i amplitudą ruchu rusztowin można wpływać na ilość spalanych odpadów a tym samym na wydajność kotła.

Temperatura spalin panująca w komorze paleniskowej to ponad 850 stopni Celsjusza. Przy spalaniu tlen i azot łączą się ze sobą i w ten sposób powstają różne tlenki azotu. Im gorsze paliwo tym więcej w spalinach tych tlenków, które ogólnie określa się jako: NOx Związki te są szkodliwe dla środowiska, dlatego ich redukcja zaczyna się już w komorze paleniskowej na różnych jej poziomach, gdzie dozuje się za pomocą sprężonego powietrza rozcieńczoną wodę amoniakalną. To tzw. SNCR – niekatalityczny sposób redukcji tlenków azotu. To pierwszy element oczyszczania spalin z kotła w całym szeregu tych elementów.

Spaliny niosą mnóstwo zanieczyszczeń. Powierzchnie ogrzewalne kotłów szybko się zatem brudzą. To obniża wydajność kotłów. By tego uniknąć w różnych sześciu miejscach kotła zainstalowane są specjalne myjki. To dysze, przez które podaje się wodę pod ciśnieniem. Natrysk wody na powierzchnię o temperaturze ok. 900 stopni Celsjusza, powoduje szok termiczny – skurcz i odpadanie zanieczyszczeń.

Innym ważnym elementem kotła w części paleniskowej są dwa palniki rozpałkowo-podtrzymujące na olej opałowy lekki. Znajdują się w połowie komory i są potrzebne w czasie rozruchu kotłów po każdym postoju oraz na wypadek, gdyby z uwagi na niską kaloryczność paliwa jakim są odpady, spadła temperatura. Odpadów nie wolno spalać w palenisku poniżej 850 stopni Celsjusza. Kiedy osiągnięta jest odpowiednia temperatura, odpady ulegają samozapłonowi i palniki nie są już używane. Z reguły w komorze paleniskowej utrzymuje się temperatura ponad 900 stopni Celsjusza. Para wychodząca z kotła ma temperaturę 400 stopni Celsjusza i ciśnienie 40 bar, część ciśnieniowa musi być zatem zbudowana ze specjalnych materiałów do celów kotłowych. Np. blacha walczaka ma 45 mm grubości a ścianki rur powierzchni ogrzewalnych 5 mm.

By kocioł pracował prawidłowo i jego praca była trwała, woda podawana do kotła – woda zasilająca, musi być nieskazitelnej jakości. Nie można dopuścić do powstania kamienia kotłowego i tolerować w wodzie gazów np. tlenu, który powoduje korozję międzykrystaliczną stali. Dlatego w EcoGeneratorze istnieje stacja przygotowania wody kotłowej. Technologia oparta jest na odwróconej osmozie i elektrodejonizacji. Wodę odgazowuje się w odgazowywaczu termicznym i uzdatnia chemicznie, by była alkaliczna. Panie laborantki z naszego wewnętrznego laboratorium, badają wodę zasilającą, ale też wodę, która cyrkuluje w kotle oraz parę opuszczającą kocioł. Para ta też musi spełniać określone parametry, by nie było kłopotów z turbiną.

Najważniejszym elementem pomiarowym w kotle jest wodowskaz, który pokazuje poziom wody w walczaku. Walczak to urządzenie odseparowujące wodę od pary. Brak wody w walczaku może spowodować spalenie kotła, przepalenie rurek.

.jpeg)

Przez właz widoczny na obudowie części paleniskowej można wejść do wnętrza kotła tylko w czasie postoju, po wystudzeniu i po uprzednim wybudowaniu rusztowania. Zaraz za nim znajduje się bowiem lej, przez który wypada żużel, elementy metalowe czy niedopały. Na dole znajduje się zbiornik odżużlacza wypełniony wodą, która gasi tlące się jeszcze niedopalone elementy i żużel oraz studzi je. Z odżużlacza trafiają one na podajniki wibracyjne, które separują większe i mniejsze frakcje żużla oraz złomu.

Każdy z naszych kotłów ma nominalną moc ok. 29 MW, co odpowiada 34 tonom pary na godzinę. To ta para jest wykorzystywana do produkcji energii dzięki turbinie i wymiennikom ciepła.

Bieżące informacje zmieszczamy też na naszym Facebooku i Instagramie. Polub nas!